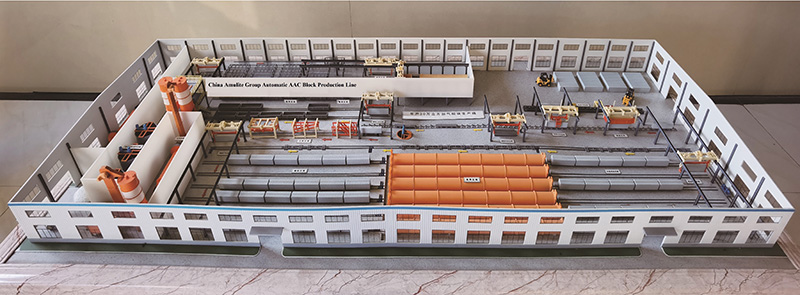

Automatyczna linia do produkcji bloków Amulite AAC

Krótki opis:

Szczegóły produktu

Tagi produktów

Co to jest blok AAC?

Koncepcja bloku AAC: Blok AAC opiera się na materiałach krzemionkowych (piasek, popiół lotny, materiały zawierające krzemionkę itp.) i materiałach wapiennych (wapno, cement) jako głównych surowcach, zmieszanych ze środkami napowietrzającymi (proszek aluminiowy) Po procesie Dozowanie surowców, mieszanie zaczynu, wylewanie, wstępne utwardzanie, cięcie, autoklaw, proces utwardzania i pakowanie w celu wytworzenia gotowych produktów z bloków AAC; nazywa się go betonem komórkowym, ponieważ zawiera dużą liczbę jednolitych i małych porów Jest napowietrzany.

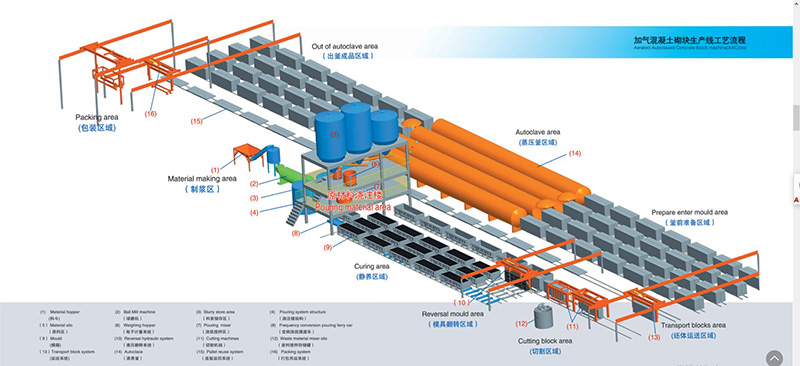

Jaki jest proces wytwarzania produktów blokowych AAC?

Jaki jest proces wytwarzania produktów blokowych AAC?

1): Dozowanie wszystkich surowców i mieszanej gnojowicy;

2): Zawiesina wchodzi do systemu nalewania, po wymieszaniu, a następnie wlaniu do skrzynki formy;

3): Wewnątrz formy (wzmocnienie panelu), po określonej temperaturze i czasie wstępnego utwardzania;

4): Gdy mokry panel osiągnie określoną twardość, skrzynka formująca i panele zostaną podniesione do maszyny tnącej za pomocą dźwigu obrotowego, a dźwig obrotowy spełnia następującą funkcję:

5): A: polega na obróceniu skrzynki formy o 90 stopni w powietrzu (jedna strona skrzynki formy staje się płytą wózka podtrzymującego mokry korpus panelu do czasu zakończenia procesu w autoklawie),

6) :B: Należy podnieść na wózek lub ramę wsporczą do cięcia, aby całkowicie otworzyć formę; C: Zdjętą ramę formy i płytę boczną autoklawu powrotnego łączy się ponownie, tworząc skrzynkę formy po oczyszczeniu, spryskaniu olejem i ponownym Wylewanie ;

7): A mokry korpus panelu jest cięty w sześciu etapach na maszynie do cięcia: 1: Najpierw tnie obie strony korpusu panelu w pionie; 2: Następnie tnie wzdłużnie i poziomo;

8) :Na koniec tnie poziomo poziomo lub cięcie nożem;

9): Korpus panelu ciętego jest podnoszony z dźwigu półproduktów wraz z płytą dolną na wózek autoklawu;

10) :Następnie zgrupowane w autoklawie w celu utwardzania w wysokiej temperaturze i pod wysokim ciśnieniem;

11): Po dobrym utwardzeniu w autoklawie wózek zostanie wyjęty i opuszczony z autoklawu;

12): Gotowe produkty są układane w stosy lub ładowane na ciężarówkę za pomocą dźwigu do transportu gotowego produktu, dobrze zapakowane;

13): : Płyta boczna do utwardzania w autoklawie zostaje zwrócona;

Informacje o wprowadzeniu głównych surowców

Produkcja bloku AAC jest bogata w surowce, zwłaszcza popiół lotny jako surowiec, który może nie tylko kompleksowo wykorzystać pozostałości odpadów przemysłowych, leczyć zanieczyszczenia środowiska i nie uszkadzać pól uprawnych, ale także zapewniać dobre korzyści społeczne i ekonomiczne, to Jest dobrym substytutem tradycyjnych cegieł z litej gliny. Dobre, obiecujące produkty ścienne zostały z dużym zadowoleniem przyjęte przez rząd, spółkę z branży nieruchomości, zespół budowlany, a rząd wprowadził politykę podatkową, wspiera politykę ochrony środowiska, możemy przewidzieć szerokie perspektywy rozwoju rynku;

1. Popiół lotny/piasek kwarcowy

Popiół lotny/piasek kwarcowy jest głównym surowcem rdzenia produktu blokowego AAC i jest głównym źródłem krzemowych i aluminiowych składników betonu komórkowego;

2. Cement

Cement jest głównym źródłem wytrzymałości bloku AAC, dostarcza głównych materiałów wapiennych do bloku AAC, cement odpowiedni do produkcji bloku AAC powinien być wybierany głównie pod względem rodzaju i gatunku cementu; w produkcji zwykły portland klasy 52,5 Najpierw należy wybrać cement. Ogólnie rzecz biorąc, aby obniżyć koszty produkcji, można również zastosować zwykły cement portlandzki klasy 42,5;

3. Wapno

Wapno jest również jednym z głównych surowców do produkcji bloków AAC. Jego główną funkcją jest współpraca z cementem w celu zapewnienia skutecznego tlenku wapnia, dzięki czemu może on oddziaływać z SIO2 i Al203 w materiałach krzemionkowych w warunkach hydrotermalnych w celu wytworzenia hydratu krzemowo-wapniowego Kwas. Dlatego wapno jest jednym z głównych źródeł siły bloku AAC. Efektywna zawartość tlenku wapnia w wapnie używanym do produkcji bloku AAC powinna być wyższa niż 65%, najlepiej wyższa niż 80%.

4. Gips

Gips jest regulatorem procesu ewolucji powietrza w produkcji bloków AAC. Regulujące działanie gipsu odzwierciedla się głównie w opóźnieniu trawienia wapna palonego i szybkości zagęszczania szlamu. Głównym składnikiem chemicznym gipsu jest CASO4; Istnieją trzy rodzaje gipsu na Rynek; surowy gips, anhydryt i gips paryski. Ponadto w procesie produkcji chemicznej powstają również odpady gipsowe. Takie jak fosfogips z produkcji nawozów fosforowych, fluorogips z produkcji środków chemicznych zawierających fluor i gips z produkcji tytanu Dwutlenek. Gips ten jest niedrogi i może zastąpić gips naturalny i obniżyć koszty produkcji;

5. Środek wytwarzający powietrze

Blok AAC musi zawierać środek wytwarzający powietrze, aby utworzyć pory w bloku i utworzyć lekką porowatą strukturę;

6. Stabilizator piankowy

Po wypuszczeniu gazów czynnika wytwarzającego powietrze, ze względu na cienką ściankę, łatwo jest rozbić i zniszczyć piankę pod wpływem różnych warunków, co wpływa na jakość betonu. Dlatego konieczne jest dodanie stabilizatora pianki do Papka.

Proces produkcji

1): Przechowywanie i dostawa surowców do bloku AAC

Surowce są transportowane do fabryki samochodami, a muchy (piasek, proszek kamienny) są koncentrowane na składzie surowców, a gdy są używane, są przenoszone do leja zasypowego. Cement w workach lub cement luzem jest przechowywany w magazynie cementu. Kiedy Podczas użytkowania jest ładowany i transportowany do leja zasypowego. Substancje chemiczne, proszek aluminiowy itp. są umieszczane odpowiednio w magazynie środków chemicznych i proszku aluminiowym, a po użyciu przewożone do warsztatu produkcyjnego.

2) ![]() przetwarzanie surowców na bloki AAC

przetwarzanie surowców na bloki AAC

Popiół lotny (lub piasek, proszek kamienny) jest wysyłany do młyna kulowego poprzez elektromagnetyczny podajnik wibracyjny i przenośnik taśmowy, a zmielony popiół lotny (lub piasek, proszek kamienny) jest wysyłany do zbiornika na gnojowicę w celu przechowywania przez pompę popiołu lotnego.

Wapno jest przesyłane do kruszarki szczękowej za pomocą elektromagnetycznego podajnika wibracyjnego i przenośnika taśmowego w celu kruszenia. Rozdrobnione wapno jest przenoszone do zbiornika magazynowego wapna za pomocą podnośnika kubełkowego, a następnie przesyłane do młyna kulowego za pomocą przenośnika ślimakowego. Przenośnik ślimakowy i Przenośniki kubełkowe są podawane do zbiornika dozowania proszku. Po ręcznym odmierzeniu chemikaliów w określonej proporcji, sporządzany jest roztwór o określonym stężeniu i wysyłany do zbiornika magazynowego w celu przechowywania.

Proszek aluminiowy jest transportowany z magazynu proszku aluminiowego do warsztatu produkcyjnego i podnoszony za pomocą elektrycznego podnośnika na drugie piętro budynku betoniarskiego. Wlać do mieszalnika, aby dodać ilościowo wodę, i wymieszać go z zawiesiną proszku aluminiowego.

3): Mieszanie zawiesiny i wylewanie bloków AAC;

Wapno i cement są kolejno przesyłane do automatycznej wagi za pomocą przenośnika ślimakowego znajdującego się pod zbiornikiem dozującym proszek w celu pomiaru skumulowanego. Pod wagą znajduje się przenośnik ślimakowy, który umożliwia równomierne dodawanie materiałów do mieszalnika nasypowego.

Popiół lotny (lub piasek, proszek kamienny) i szlam odpadowy wprowadza się do cylindra miarowego w celu dokonania pomiaru. Po zmierzeniu różnych materiałów forma znajduje się na miejscu i można mieszać szlam. Zawiesina powinna spełniać wymagania procesu (około 45 ℃) Przed wylaniem. Jeśli temperatura nie jest wystarczająca, można przeprowadzić ogrzewanie autoklawu w zbiorniku dozującym gnojowicę i dodać zawiesinę proszku aluminiowego 0,5-1 minuty przed wylaniem materiałów;

4): Wstępne utwardzanie i cięcie bloku AAC

Po wylaniu skrzynia formy jest wpychana do pomieszczenia wstępnego utwardzania za pomocą łańcucha przenośnika w celu zgazowania i wstępnego ustawienia. Temperatura w pomieszczeniu wynosi 50 ~ 70 ℃, a początkowy czas utwardzania wynosi 1,5-2 godziny (w zależności od korzystnych warunków geograficznych, to Proces można wyeliminować). Użyj podnośnika podciśnieniowego, aby podnieść ramę formy i mokry korpus bloku na stół do cięcia, gdzie wcześniej umieszczona jest płyta dolna wózka autoklawu. Zdejmij ramę formy. Maszyna do cięcia przecina poprzecznie ,Tnie wzdłużnie i frezuje mokry blok.Rama formy jest podnoszona z powrotem do wózka formy w celu oczyszczenia i odtłuszczenia, a następnie podniesiona do wózka formy w celu następnego odlewania. Korpus bloku ciętego i dolna płyta autoklawu są podnoszone na wózku autoklawu za pomocą dźwigu i umieszczane na Dwa piętra. Pomiędzy piętrami znajdują się cztery podpory i kilka wózków do autoklawów zgrupowanych razem.

Odpady na krawędziach i narożnikach mokrego bloku powstałe podczas cięcia są przesyłane za pomocą przenośnika ślimakowego do mieszadła szlamu odpadowego obok maszyny tnącej, po czym dodaje się wodę w celu wytworzenia zawiesiny odpadowej do wykorzystania w dozowaniu.

5): Autoklawowany blok AAC i produkt gotowy.

Po złożeniu korpusu na linii parkowania przed autoklawem, otwórz drzwi autoklawu wychodzące z autoklawu, najpierw wyciągnij gotowy wózek autoklawu z autoklawu za pomocą podnośnika, a następnie pociągnij wózek autoklawu do autoklawu Do autoklawu za pomocą podnośnika Autoklaw jest konserwowany. Gotowe produkty na wózku autoklawu są podnoszone do magazynu gotowych produktów za pomocą dźwigu pomostowego, a następnie transportowane na skład wyrobów gotowych za pomocą wózka widłowego. Pusty wózek do autoklawu i spód Płyta działającego autoklawu jest podnoszona z powrotem do linii powrotnej wózka, a układarka jest wciągana z powrotem przez podnośnik po czyszczeniu. Przejdź do następnego cyklu.

Pokaz sprzętu produkcyjnego

1): Sekcja mielenia materiału i wytwarzania gnojowicy

| Tradycyjny proces kontroli gęstości gnojowicy nie jest rygorystyczny. Gęstość protoplazmy często mierzy się sztucznymi pomiarami. Błąd jest większy. Gęstość krążącej plazmy podstawowej służy do kontroli w oparciu o doświadczenie. Zatem przy produkcji wysokiej jakości produktów o małej objętości Kwalifikowana szybkość i jakość produktu nie są idealne. Gęstość amuletu przy użyciu najnowszej metody pomiaru w rurociągach ma następujące zalety1. Gnojowica krąży pomiędzy zbiornikiem a gęstościomierzem. Dane dotyczące gęstości gnojowicy są mierzone za pomocą rurociągu gęstości w prawdziwym wapnie i przekazywane do centralnej sterowni. W celu dostosowania stosunku wody do rozcierania młyna kulowego i napełniania Zbiornika na gnojowicę. Cel ciągłej korekty gęstości w czasie rzeczywistym został osiągnięty:2. Rura pomiaru gęstości mierzy stężenie całej zawiesiny. Zmierz dokładność bez błędu. Następnie przepłucz całą rurę po przesunięciu, aby zapewnić dokładność następnego pomiaru. |  | |||

| ||||

| Maszyna do produkcji gnojowicy popiołu lotnego | Mieszalnik do przechowywania gnojowicy | Skala materiałowa | System nalewania | |

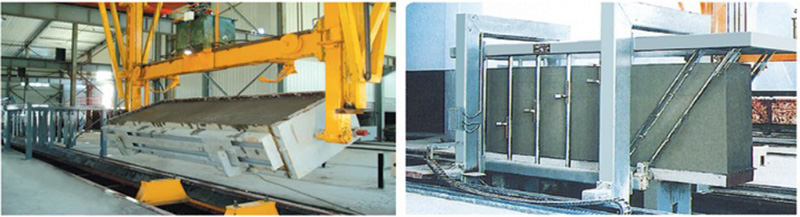

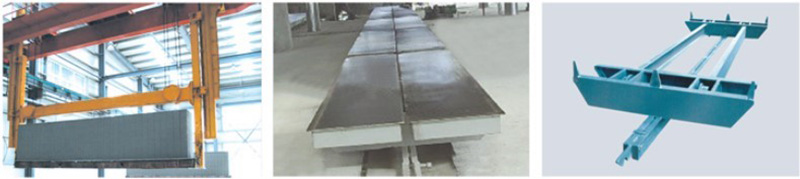

| 2): Sekcja obrotu i cięcia | ||||

Główne cechy maszyny do cięcia Amulite1): Prosta konstrukcja, wygodna w instalacji i konserwacji;2): Przymocowana do podłoża, napędzana reduktorem z przekładnią planetarną. Podczas cięcia pionowego maszyna tnąca wykonuje cięcie mimośrodowe i wahadłowe, co zwiększa wydajność cięcia. Sprawia, że zmiana rozmiaru cięcia jest wygodniejsza. Główne cechy maszyny do cięcia Amulite1): Prosta konstrukcja, wygodna w instalacji i konserwacji;2): Przymocowana do podłoża, napędzana reduktorem z przekładnią planetarną. Podczas cięcia pionowego maszyna tnąca wykonuje cięcie mimośrodowe i wahadłowe, co zwiększa wydajność cięcia. Sprawia, że zmiana rozmiaru cięcia jest wygodniejsza. 3): Absorbująca niemiecka technologia, dodany aspirator próżniowy, ta maszyna do cięcia może z łatwością pozbyć się odpadów powyżej, bez niszczenia jakiejkolwiek części gotowych bloków i zapewnia szybkość przepuszczania produktów; 4): Przy cięciu całego bloku z 6 stron, współczynnik przepuszczalności produktu wzrasta, ponieważ zmiana form nie będzie już miała wpływu na jakość gotowych produktów. 5): Wysoka chropowatość powierzchni gotowych bloków jest korzystna dla eksploatacji i budowy budynków. 6): Dzięki zastosowaniu technologii sterowania numerycznego pozycjonowania maszyna ta zmniejsza drgania podczas toczenia, przenoszenia, cięcia i transportu. Co więcej, na życzenie klienta można ją zmodernizować do systemu sterowania PLC, aby zwiększyć przepustowość produktu. | ||||

| ||||

| Hydrauliczny dźwig obrotowy z konwersją częstotliwości | Maszyna do cięcia poziomego | |||

| 1) : Hydrauliczny dźwig obrotowy do konwersji częstotliwości obraca skrzynkę formy z blokiem przy obrocie o 90 stopni, umieszcza ją na wózku przeciągającym blok konwersji częstotliwości i wykonuje prace rozbiórkowe;2): Wózek do przeciągania bloków z konwersją częstotliwości ciągnie blok do maszyny tnącej w celu wycięcia. Dźwig obrotowy reorganizuje, czyści i poleruje skrzynki z formami i palety, aby przygotować je do ponownego użycia. | Dźwig obrotowy obraca formę o 90 stopni, rozbiera i umieszcza cały blok wraz z płytą dolną na wózku przeciągającym bloki. Wózek przeciągający blok przeniesie cały blok do maszyny tnącej i zakończy cięcie poziome, obieranie całego bloku z dwóch stron i oddzielanie Zmarnowane materiały. | |||

| ||||

| 3): Dźwig obrotowy do usuwania dolnego materiału odpadowego | ||||||||||

| To urządzenie zostało opracowane samodzielnie przez grupę Amulite, aby pomóc naszym klientom w całkowitym rozwiązaniu problemu odpadów materiałów dennych.To urządzenie zawiera platformę obrotową i dźwig, może usuwać górne i dolne odpady. Ten dźwig może również pełnić funkcję dźwigu transportowego półproduktów. | |||||||||

| Dźwig transportowy przed autoklawem | Płyta podstawowa | Wózek do autoklawu | ||||||||

| ||||||||||

| Po cięciu dźwig transportowy przenosi blok na wózek do autoklawu, aby wejść do autoklawu. To urządzenie ma prostą konstrukcję, stabilną pracę, dobrą jakość i jest łatwe w utrzymaniu. | Płyta podstawowa zaprojektowana przez grupę Amulite może być również płytą boczną, której nie trzeba zmieniać aż do wyjścia z autoklawu. Jest wykonana ze stali manganowej i nigdy nie odkształca się pod wpływem wysokiej temperatury i ciśnienia. | Jest wykonany z dobrej jakości stali profilowej i ma prostą konstrukcję. Zakleszczenie i zniekształcenie nie wystąpią w środowisku utwardzania w autokalwie w wysokiej temperaturze i pod wysokim ciśnieniem. Żuraw umieszcza mokry blok na wózku do utwardzania w autoklawie i do autoklawu, aby był autoklawem Konserwowane do usunięcia gotowych bloków; | ||||||||

| 4): Sprzęt do obsługi gotowego produktu | ||||||||||

| Zwykle autoklawowane bloki i płyty czasami będą miały zrosty. Maszyna oddzielająca ma za zadanie oddzielić bloki przylegania bez żadnego uszkodzenia bloków, co integruje funkcję tradycyjnej maszyny oddzielającej i nośnika gotowego produktu. Każda ręka oddzielająca jest kontrolowana niezależnie, Rozwiązano problem oddzielania bloków i paneli na tej samej formie; sprzęt zapewnia wydajne i delikatne przetwarzanie, obniżając całkowity koszt i zapewniając jednocześnie wskaźnik jakości. | |||||||||

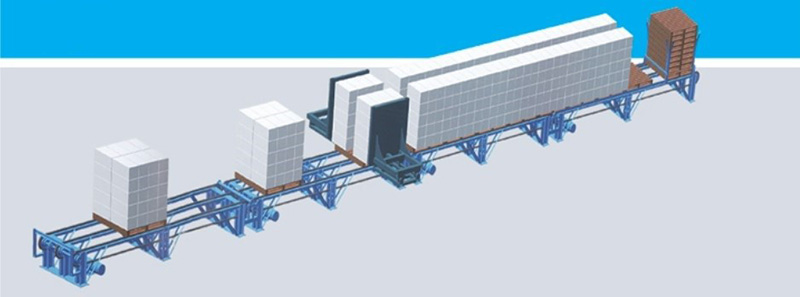

| Linia transportu i pakowania | ||||||||||

| ||||||||||

| Ta linia systemowa obejmuje linię do transportu i pakowania palet drewnianych, która jest przeznaczona głównie do gotowych bloków AAC. Całe produkty formy zostaną przeniesione na drewnianą paletę jednocześnie za pomocą urządzenia zaciskowego dla gotowych produktów w celu dalszej dystrybucji i pakowania Ta linia. Ta maszyna ma takie cechy, jak automatyczna dystrybucja za pomocą komputera, precyzyjne pozycjonowanie podczas transportu i automatyczne oddzielanie załadowanej drewnianej palety, w którym to przypadku jest wygodne do pakowania i wysyłki. | ||||||||||

| 5): Pokaż więcej maszyn | ||||||||||

Zacisk wyrobów gotowych Zacisk wyrobów gotowych |  Zacisk obrotowy Zacisk obrotowy | |||||||||

| ||||||||||

| Specjalny dźwig do paneli | Maszyna wtykowa | Otwórz automat do gier | ||||||||

| ||||||||||

| Młyn kulowy | Miażdżyciel szczęk | Autoklaw | Bojler | |||||||

| ||||||||||